Staalconstructies in Nederland staan dagelijks bloot aan zware omstandigheden. Ze krijgen te maken met zout van de kust, zure regen in industriële gebieden en temperatuurschommelingen die metaal aantasten. Die factoren versnellen corrosie en veroorzaken mechanische slijtage, chemische aantasting en esthetische achteruitgang.

Onbeschermd staal leidt snel tot hogere onderhouds- en vervangingskosten. Fabrieken en infra-operators ervaren vaker productie-uitval en hogere veiligheidsrisico’s wanneer corrosie onbehandeld blijft. Een gerichte investering in staal coaten verlaagt die levenscycluskosten door minder storingen en langere inzetbaarheid.

De keuze voor de juiste staal coating en oppervlaktebehandeling bepaalt het succes. Opties zoals metalliseren, natlakken, poedercoating, brandwerende coating en zorgvuldig stralen beïnvloeden de beschermingsduur en onderhoudsintervallen. Elk systeem heeft voordelen afhankelijk van toepassing en omgeving.

Praktische toepassingen tonen het belang: bruggen, pijpleidingen, industriële machines en offshore-installaties winnen aan betrouwbaarheid en veiligheid met de juiste coating. Samenwerken met gespecialiseerde partijen zoals Staalcoating Midden Nederland biedt maatwerk voor Nederlandse omstandigheden en helpt staal conserveren volgens de hoogste normen.

Waarom is staal coating belangrijk voor industriële bescherming?

Staal in industriële omgevingen staat constant bloot aan vocht, zout en agressieve dampen. Deze factoren stimuleren elektrochemische corrosie, waarbij anodische en kathodische plekken op het oppervlak een cel vormen en materiaalverlies versnellen. Door staal coaten ontstaat een barrière die deze celvorming remt en het onderliggende metaal beschermt.

Bescherming tegen corrosie en omgevingsinvloeden

Coatings bieden isolerende lagen zoals epoxy en poedercoat die vocht en ionen weren. Zinkrijke lagen en metalliseerprocessen fungeren als offerlaag en beschermen schooperen staal door zichzelf te corroderen in plaats van het basismetaal. Voor kusten industriële locaties en chemische ruimtes zijn deze systemen onmisbaar.

Verlenging van de levensduur van staalconstructies

Een juiste laagopbouw met primer, tussenlaag en aflak en de juiste laagdikte bepalen de effectiviteit van corrosiebescherming. Goed aangebrachte coatings verminderen putcorrosie en vermoeiingsgerelateerde schade, wat inspectie-intervallen verlengt en vervanging uitstelt. Dit maakt staal conserveren economisch aantrekkelijker dan vroegtijdige vervanging.

Veiligheid en bedrijfscontinuïteit

Beschadigde of ontbrekende coatings vergroten het risico op structurele falen en lekkages. Dat leidt tot productiestops en veiligheidsincidenten. Staal coating bij Staalcoating Midden Nederland en andere vakbedrijven verlaagt die risico’s door betrouwbare systemen te leveren die onderhoudsbudgetten stabiliseren en downtime minimaliseren.

- Correct onderhoud en periodieke inspectie beperken onverwachte stilstand.

- Chemisch resistente coatings beschermen procesapparatuur tegen spatten van zuren en alkaliën.

- Een kosten-batenanalyse toont vaak een lagere totale eigendomskost bij investeren in hoogwaardige coating.

Soorten staal coating en oppervlaktebehandeling voor industrieel gebruik

Dit deel geeft een beknopt overzicht van gangbare technieken voor oppervlakbehandeling staal. De lezer krijgt inzicht in toepassingen en waarom bepaalde systemen gekozen worden voor specifieke omstandigheden.

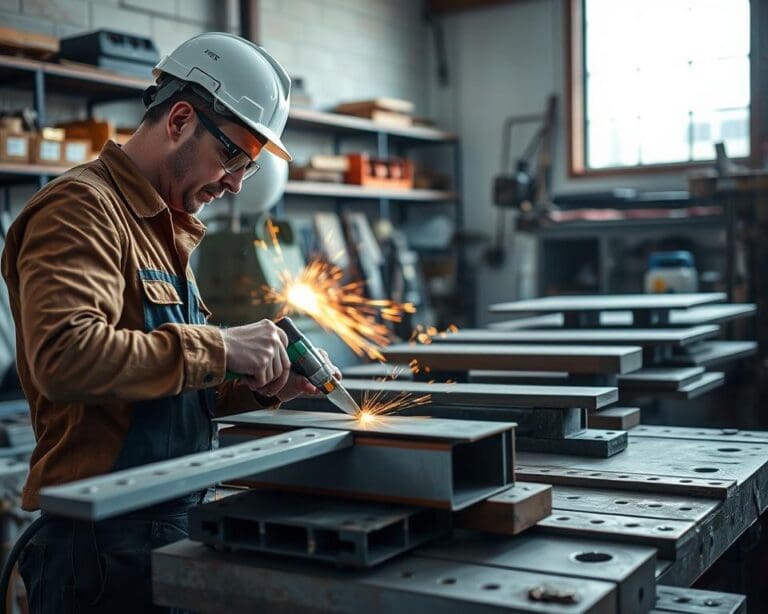

Thermisch spuiten en metalliseren staal

Bij thermisch spuiten wordt materiaal als draad of poeder verhit en op het substraat gespoten. Metalliseren staal volgt hetzelfde principe met zink, aluminium of legeringen als offerlaag.

Voordelen zijn uitstekende corrosiebescherming, lokale reparatiemogelijkheden en verhoogde mechanische bestendigheid. Vaak volgt sealen en aflak voor extra weerstand tegen omgevingsinvloeden.

Toepassingen zijn offshore-constructies, brugdelen en pijpleidingen waar kathodische bescherming lastig is toe te passen.

Natlakken staal en poedercoating

Natlakken staal gebeurt met lak op solvent- of waterbasis en is handig voor onderhoud en kleine onderdelen. Poedercoating biedt een dikkere, homogene en slijtvaste laag die vaak beter presteert buiten.

Keuze hangt af van corrosieklasse, gewenste esthetiek en onderhoudsfrequentie. Poedercoating is populair bij grootschalige productie en in maritieme omgevingen.

Brandwerende coating staal

Brandwerende coating staal vertraagt temperatuurstijging door uitzetting of het vormen van een isolerende laag. Dat vermindert constructiebelasting tijdens een brand.

Normen zoals NEN-EN en ETA-classificaties bepalen eisen per project en leveren meetbare brandwerendheid in minuten. Veel gebruikte toepassingen zijn draagconstructies in hallen en opslagruimten.

Stralen staalcoating en voorbereiding

Stralen is vaak de eerste stap in oppervlakbehandeling staal. Het verwijdert roest, oude lagen en creëert profiel voor mechanische hechting.

Technieken variëren van korrelstralen tot grit; veel projecten volgen ISO- of NACE-classificaties zoals Sa 2½. Reiniging, ontvetting en controle van profielhoogte zijn cruciaal voor het succes van volgende lagen.

- Praktische laagopbouw: metalliseren + epoxy tussenlaag + polyurethaan aflak voor UV-bestendigheid.

- Voor corrosieklasse C5-M zijn zwaardere systemen en frequente inspectie aan te raden.

- Combinaties van thermisch spuiten, natlakken staal of poedercoating en stralen staalcoating worden vaak toegepast afhankelijk van omgeving en budget.

Praktische overwegingen bij staal coaten en selectie van dienstverlener

Bij het staal coaten begint een goede keuze met het vaststellen van de corrosieklasse (C1–C5 volgens ISO), blootstellingscondities en mechanische belastingen. Dit bepaalt of een systeem met primer, tussenlaag en aflak voldoende is of dat zwaardere oplossingen zoals metalliseren nodig zijn. Factoren zoals UV-expositie, temperatuurwisselingen en kans op impact beïnvloeden de laagdikte en materiaalkeuze direct.

Levensduurverwachting en onderhoudsstrategie horen in hetzelfde vroeg stadium thuis. Een gewenst doel van 10, 20 of 25+ jaar vraagt om andere investeringen en onderhoudsschema’s. Periodieke inspecties, touch-upwerk en planning voor hercoaten beperken onverwachte stilstand. Predictieve tools helpen bij kostenbeheer en minimaliseren downtime voor industriële installaties.

Erkende normen en meetmethoden zijn essentieel voor kwaliteit. NEN, ISO en NACE-standaarden en certificeringen zoals ISO 9001 bieden houvast. Praktische controles omvatten adhesietest (pull-off), diktemeting met elektromagnetische of ultrasone meters en salt spray-tests in het laboratorium. Visuele inspectie signaleert blaasvorming of delaminatie en vormt de basis voor onderhoudslogboeken.

Bij keuze voor een partner zoals staalcoatingmn.nl kan men een standaardproces verwachten: intake en inspectie, stralen staalcoating en ontvetten, applicatie van primer/tussenlaag/aflak en eindinspectie met opleverdocumentatie. Lokale kennis levert voordelen: snelle respons bij schooperen staal-faciliteiten, aanpassing aan Nederlandse milieucondities en advies over levenscycluskosten. Regelmatige diktemeting, adhesietest en duidelijke documentatie zorgen dat coating staalconstructies duurzaam en controleerbaar blijven.